鑄鐵件的缺陷種類有很多,常見的有夾渣、夾砂、氣孔、縮孔、疏松、冷隔、裂紋等,這些缺陷會減少鑄件承受的載荷截面面積,引起局部應力集中,嚴重降低鑄件的使用性能,導致關鍵承力鑄件過早失效而發生破壞。

今天,我們就針對易出現在鑄件邊緣區或近場區的疏松、夾渣、夾砂這三種相似波形的缺陷,通過試驗來研究一下鑄件缺陷的超聲波定性檢測。

校正儀器

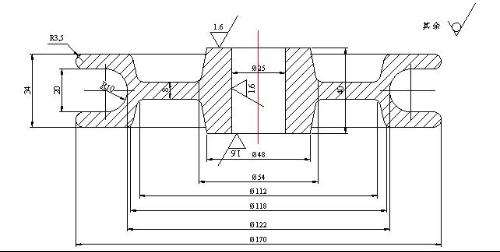

3件鑄件被檢測區域總厚度在100~250mm以內,鑄件上、下平面基本平行,總聲程對應設定在150~300mm之間。測量低溫風電球墨鑄鐵件的聲速時,參考標準EN12680-3:2011,一般要求聲速在5500m/s以上。

結合鑄件工藝澆注方向,一般鑄件上表面邊緣區氧化渣多,且屬于檢測近場區,雜波多而影響判定;鑄型下面的鐵水比較純凈,近表面基本無氧化渣,所以應選擇從下往上檢測。實際檢測中,檢測人員要視鑄件外形結構及現場具體狀況來判斷從哪個方向進行檢測。

鑄件工藝澆注方向示意

波形分析異常波形的表現形式為:

一是鑄件背面回波的衰減

二是鑄件中間為異常波形

特別要注意的是異常波形從近場盲區就開始,而底波不可見。

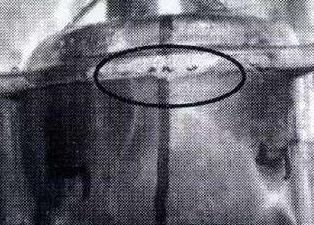

鑄件檢測異常波形為鑄件上部表面和近表面出現的異常波。結合鑄件工藝特性,鑄件上部易產生疏松、夾渣、夾砂等缺陷,而此3類缺陷波形狀又相似,為了更準確地分析缺陷性質,要進一步進行檢測和分析。

缺陷分析

這3種缺陷產生的機理不同。

夾渣主要表現為:

一是澆注時由于鐵水包中的熔渣沒有與鐵水分

離,熔渣混進鑄件而形成氧化夾渣;

二是鐵水在型腔內與化合物發生化學反應生成二次氧化渣,氧化渣的密度較小,浮于上部表面。

夾砂是澆鑄時由于砂型型腔內碎砂殘留或砂型強度低,表面砂子剝落,或合型時磕碰掉的砂塊混進鑄件而形成的鐵夾砂、碎砂粒。砂的密度也較小,浮于上部表面。

疏松是由鑄件在凝固過程中因補縮不良而在后凝固區域形成的細小、分散性的縮孔聚焦而成的,其宏觀斷口形貌呈海綿狀,有時要借助著色試驗才能發現。

疏松、夾渣、夾砂這3種類型缺陷的外觀、波形、滲透檢測結果如下圖所示,其中疏松、夾渣、夾砂分別在壁厚192、148.5、105mm處,疏松、夾渣、夾砂的次底波位置分別為192、150.2、109.7mm。

疏松缺陷目視分辨不明顯,借助放大鏡可見枝晶狀孔洞,內壁與基體顏色一致,沒有被氧化的痕跡;氧化夾渣目視有花斑,與基體顏色不一致,有打磨過燒的痕跡;夾砂內含砂粒、砂塊、涂料粉沫,表面非常松散,有大小不一致的凹坑、顆粒狀小白點,內壁有發黑。

次底波消失或基本消失,缺陷所處的位置都在邊緣區,潛在風險比較大,需要具體分析缺陷性質和波形關系。

環測威承諾,以優惠的價格,快的速度為您服務!期待您的來電!